Dass ich diesen Beitrag noch mal schreiben kann, daran hätte ich beinahe nicht mehr geglaubt. Angefangen habe ich diese Schale schon im Juni, direkt nach unserem Urlaub in Schottland. Dort hatte ich auf einer Wanderung am River Oich entlang einen kleinen Lärchenzweig gefunden, der mir so gut gefallen hat, dass ich ihn mitgenommen habe (er war übrigens nicht das einzige hölzerne Andenken, das ich mitgebracht habe, aber davon ein anderes Mal mehr). Mit Unterbrechungen habe ich also 4 Monate an diesem Projekt gearbeitet, neue Werkzeuge ausprobiert und wieder viel gelernt. Was ich aus diesem Zweig gemacht habe? Hier zeig ich es Euch.

Hier geht es nun darum, aus einem Brett eine Schale zu basteln. Ich hatte mir eine große eckige Schale vorgestellt mit dicken Wänden, richtig rustikal. Markus hatte mir ein dickes Douglasienbrett gekauft, das ich für die Schale verwenden wollte.

Die Technik für die Schale ist eigentlich recht einfach. Aus dem Brett werden einzelne Ringe ausgeschnitten, auf dem schräg gestellten Tisch der Bandsäge, und da durch das schräge Sägen der Boden des zweiten Ringes so groß ist wie die obere Schicht des ersten Ringes, kann man die Ringe dann übereinandersetzen.

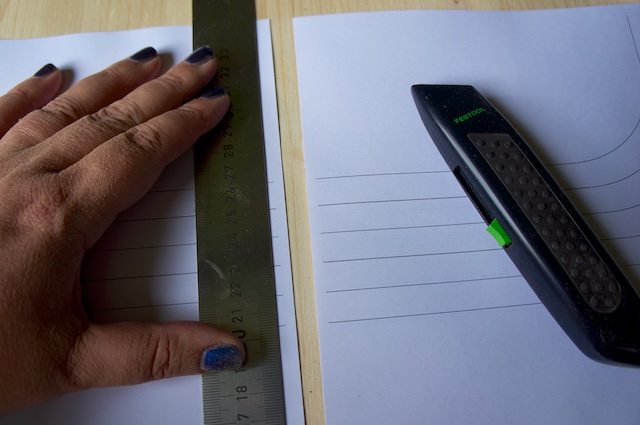

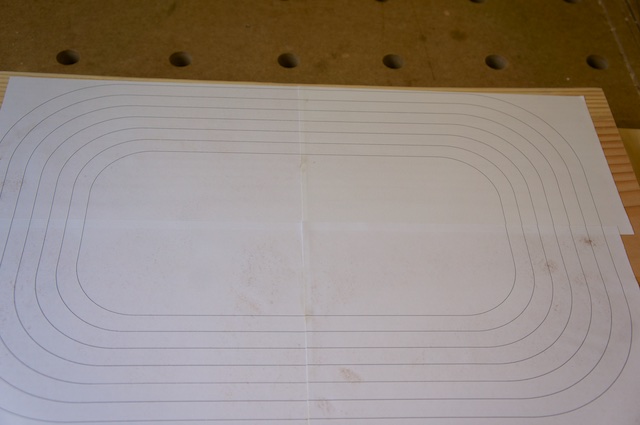

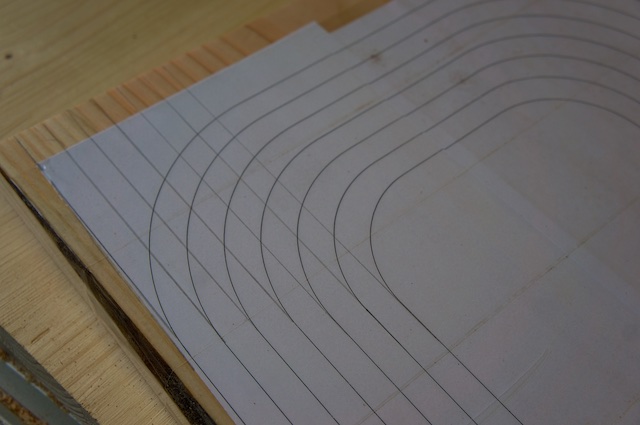

Das Design ist ziemlich einfach, ich hatte die abgerundeten Rechtecke im Affinity Designer erstellt und mit dem Mindcad Tiler auf 4 Blättern ausgedruckt. Zuerst haben wir aber das Brett vorbereitet. Ich zeichnete mir die benötigte Größe auf dem Brett auf.

Markus setzte die Tauchsäge im Modulträger in den Arbeitstisch und sägte mit Anschlag das Brett passend zurecht.

Auch den Rand hat er noch etwas begradigt, das war aber nur für das Handling etwas besser, nötig wäre es nicht gewesen.

Da das Brett stellenweise etwas sägerauh war, haben wir für dieses Projekt zum allerersten Mal den Dickenhobel ausgepackt, den wir kurz vorher in Schottland gekauft hatten. Den habe ich ja in einigen Beiträgen schon erwähnt, aber hier ist er noch ganz jungfräulich.

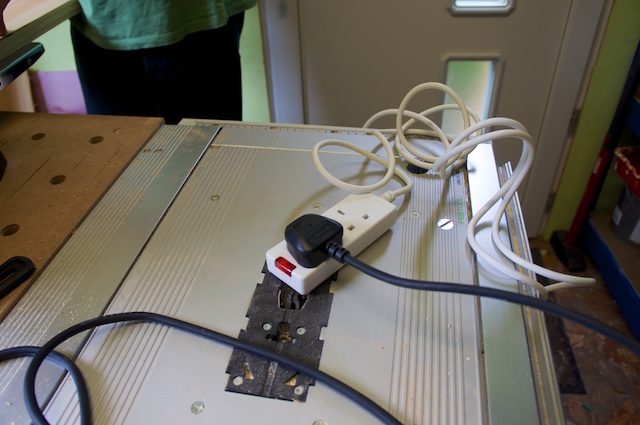

Da es ein britisches Gerät ist, haben wir – um den Stecker des Gerätes nicht ersetzen zu müssen – einfach eine Mehrfachsteckdose aus Schottland mitgebracht. Dort hat Markus den Stecker ausgetauscht, und die verwenden wir jetzt immer für den Hobel und die kleine Fräse.

Es gibt am Gerät eine kleine Skala, unter die man das zu hobelnde Stück schiebt.

Nun kann man den Hebel oben am Gerät drehen und damit einstellen, wie viel Material vom Brett abgehobelt werden soll.

Dann muss man noch den großen Bügel über dem Hobeleinsatz runterdrücken und kann nun das Brett durchschieben. Wenn der Hobel das Brett erfasst hat, zieht er es von allein durch. Und produziert jede Menge Späne.

Um das Brett noch glatter zu bekommen, habe ich es noch mal auf dem Tisch festgespannt und mit dem Exzenterschleifer bearbeitet.

Die Vorbereitungen für die Schale sind nun schon ziemlich weit gediehen und ich stelle die Bandsäge ein. Ich habe erst an einem Stück Sperrholz geübt, denn ich habe auf der Bandsäge noch nie schräg gesägt. Den Tisch kann man über ein Rädchen unterhalb des Tisches kippen.

Die Neigung ist abhängig von der Dicke des Werkstücks und der Breite der Ringe, die geschnitten werden sollen. An dem Probestück habe ich es mal angezeichnet und fotografiert. Die beiden Striche haben den gleichen Abstand wie die Ringe und das Sägeblatt muss diagonal von einer Seite zur anderen verlaufen.

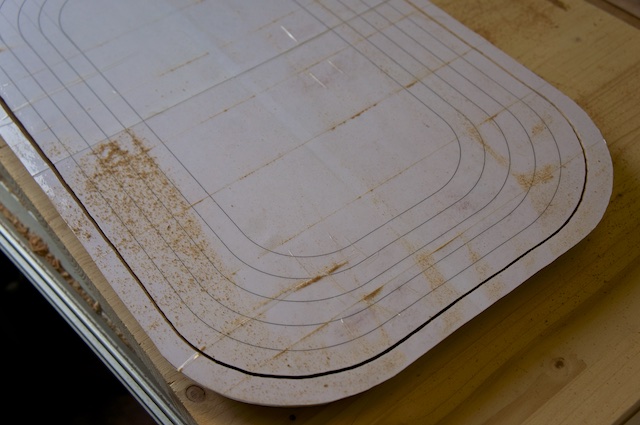

Nachdem ich das Probestück gesägt hatte, fühlte ich mich der Aufgabe annähernd gewachsen und ich klebte die einzelnen Stücke des Ausdrucks auf.

Da ich die Ringe ja an einer Stelle einschneiden muss, habe ich die Linien zur Seite hin verlängert.

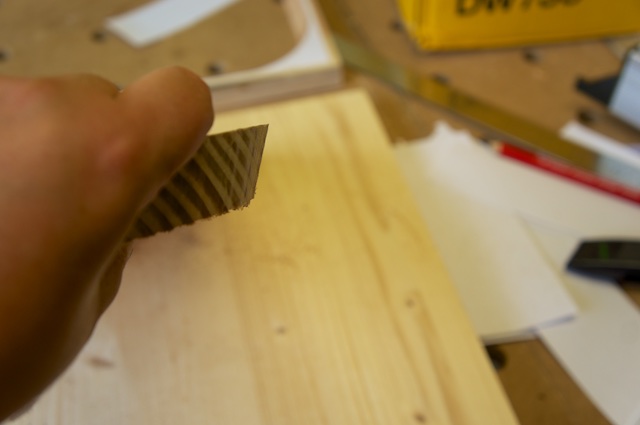

Die Außenkante habe ich als erstes geschnitten. Man sieht sehr schön die Schräge.

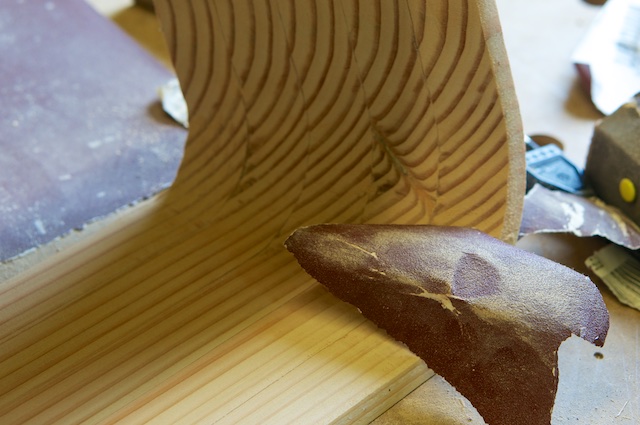

Dann gings ans Eingemachte. Ich hab mich echt schwer getan, immer korrekt auf der Linie zu bleiben, weil die schräge Einstellung des Tisches doch sehr ungewöhnlich war. Der erste Ring ist fertig. Noch 5 weitere Ringe sind zu sägen.

Markus hilft beim Fotos machen, dabei sieht man die Schrägstellung des Tisches sehr gut.

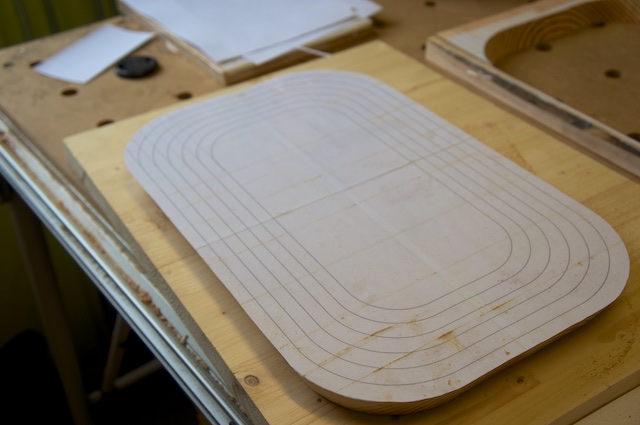

So wie die Ringe entstehen, setzen wir sie mal probeweise zusammen.

Den letzten Ring lasse ich aus, 5 reichen mir insgesamt aus. Die Ringe müssen jetzt aber erst mal verleimt werden.

Die Ringe fixiere ich zum Leimen mit Klebeband, weil ich bei der Form nicht mit den Schraubzwingen arbeiten konnte.

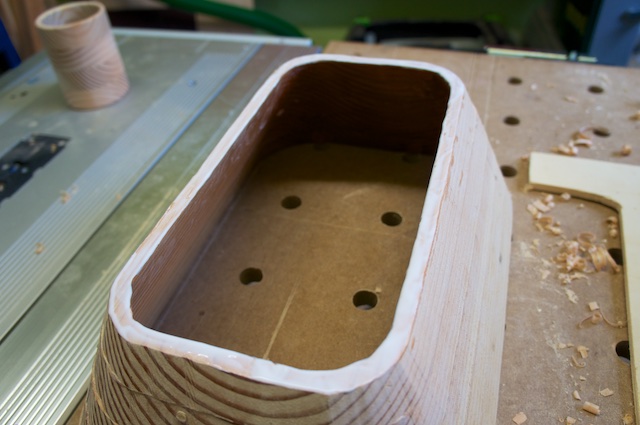

Der nächste Schritt ist das Zusammenleimen der Ringe übereinander, den Boden lasse ich dabei aber noch weg. Denn – und das ist das nächste – nun muss die Innenseite geschliffen werden und das ist richtig viel Arbeit. Da ich mit den elektrischen Geräten hier nicht weiterkomme, muss ich viel von Hand schleifen. Aufgrund der Schräge kann ich die Rundungen nicht mit dem Spindelschleifer bearbeiten, und auch die flachen Stellen lassen sich nur schwierig mit der Rotex schleifen. Darum ist also Handarbeit angesagt.

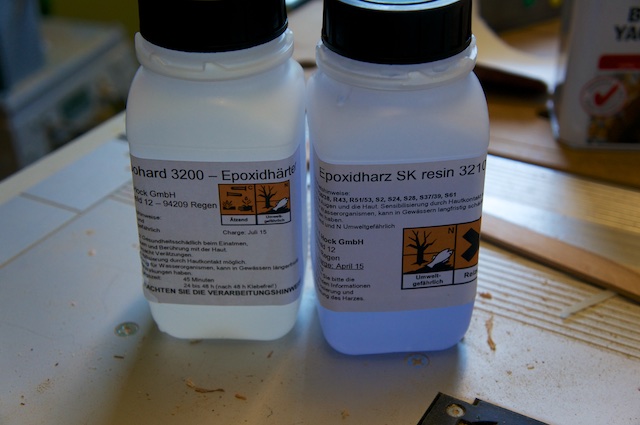

Zwischen diesem und dem nächsten Bild liegen einige Wochen. Ich wollte auf den Boden der Schale den Zweig legen und diesen mit Epoxid ausgießen. Epoxid, Gießharz, Resin, wie auch immer man es nennen will, gibt eine glasklare Schicht. Da der Rest der Schale ebenfalls glänzen sollte und zwar mit dem Glanz von Epoxid mithalten muss, habe ich nun angefangen, mit diversen Lacken zu experimentieren. Dabei ist mir aufgefallen, dass beim Lackieren der Stirnseiten das Holz den Lack quasi sofort aufsaugt. Auch ein dreimaliges Lackieren mit zwischendurch anschleifen, brachte noch kein zufriedenstellendes Ergebnis. Nächster Versuch war mit Bootslack, leider mit dem gleichen Ergebnis, für diesen Zweck taugt es nichts. Also habe ich als nächstes bei S&K Hock angerufen, bei denen ich mir auch das Gießharz gekauft habe. Nach kurzer telefonischer Beratung, in der ich mein Anliegen geschildert habe, hatte ich dann das passende Streichharz im Einkaufswagen und nur einen Tag später die beiden Flaschen zu Hause.

Der Zettel mit den Verarbeitungshinweisen lag auch dabei, dort stand auch das Mischungsverhältnis drauf, 100 Teile Harz werden mit 55 Teilen Härter gemischt. Beim Verarbeiten mit Epoxid muss man große Vorsicht walten lassen. Gerade der Härter ist nicht ohne. Wenn die Mischung dann ausgehärtet ist, ist das Harz aber ungefährlich, sehr stabil und lebensmittelecht. Die Mischanteile müssen genau stimmen, und beide Bestandteile müssen sehr gründlich miteinander gemischt werden. Ich hab mit einer kleinen Menge angefangen, denn ich wollte ja erst mal nur innen streichen.

Beim Mischen wurde das Epoxid ziemlich klebrig und es bildeten sich viele kleine Bläschen. Beim Streichen lösten sich diese allerdings auf. Es ist mir nicht gelungen, das restliche Epoxid aus dem Pinsel zu waschen, nicht gehärtetes Epoxid ist mit Aceton löslich und man sollte einen Echthaarpinsel verwenden – aber vielleicht nicht gerade den besten, den man hat.

Das Streichen ging gut, ich habe es so dünn aufgetragen, dass gerade noch die Schicht zusammenhing ohne Löcher zu bilden. Aber obwohl es ein streichfähiges dickflüssiges Epoxid war, ist doch während des Aushärtungsprozesses ein bisschen was nach unten gelaufen. Darum habe ich mir mit zwei Holzstücken beholfen, die ich so unter die Schale gelegt habe, dass überflüssiges Epoxid nach unten abtropfen kann.

Zwei Schichten, zwischendrin komplett aushärten lassen und mit ganz feinem Schleifpapier zwischengeschliffen, dann war die Innenseite komplett glatt und glänzend. Genau so hatte ich mir das vorgestellt. Die Farben der Jahresringe werden allerdings ziemlich geschluckt.

Das abtropfende Epoxid war ebenfalls fest geworden und musste nun, bevor der Boden aufgeleimt werden konnte, entfernt werden.

Hier ging ich also erst mal mit dem Schleifpapier ran. Wegen des feinen Staubs, der dabei entsteht, empfehle ich, eine Schutzmaske zu tragen. Auch wenn ich viel Holz von Hand schleife, trage ich immer eine Maske.

Nachdem alle Tropfen sauber abgeschliffen waren, setzte ich probeweise mal den Boden auf und stellte dabei fest, dass er ziemlich wackelig ist, ich hatte mir anscheinend ein paar Dellen in den Rand hineingeschliffen.

Also verbrachte ich einen ganzen Nachmittag damit, den unteren Ring der Schale mit Schleifpapier und Stechbeitel so lange zu bearbeiten, bis der Boden plan auflag.

Danach wurde verleimt und dann lange Zeit nichts mehr an der Schale getan.

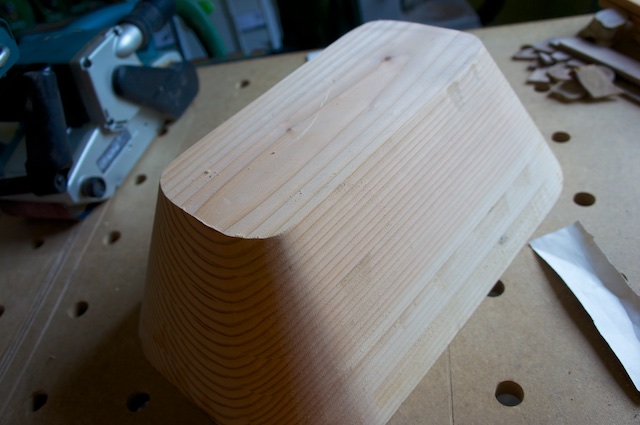

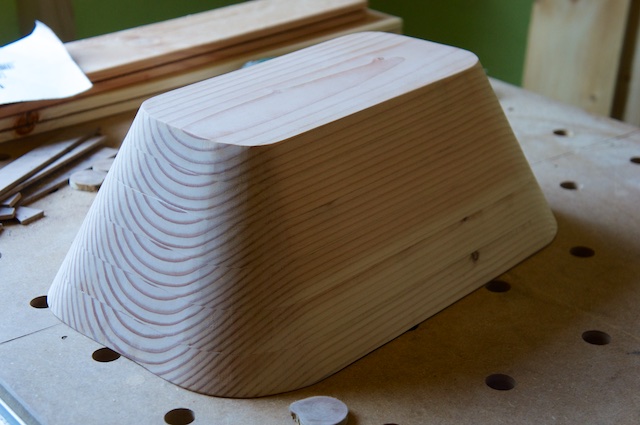

Der nächste Schritt besteht nämlich darin, die Außenkanten zu glätten. Wie man sehr schön sieht, habe ich dort wo die einzelnen Ringen aufeinandertreffen teilweise einen ziemlich großen Überstand. Da es schwierig war, die Schale zu befestigen, konnte ich die Rotex nur in eine Hand nehmen, mit der anderen Hand die Schale halten und dann mit wenig Druck schleifen, es ging irgendwie überhaupt nicht voran.

Das war aber gerade zu der Zeit, als Markus unsere Terrasse fertig hatte und den alten Möbeln mit dem Bandschleifer eine Verjüngungskur verpasst hatte. Das ging so gut, dass er mir anbot, den Bandschleifer auch an der Schale arbeiten zu lassen. Ich hab also die Schale festgehalten und Markus den dicken Bandschleifer so lange über die Seiten und Ecken geführt, bis die Schale außen richtig schön glatt war.

Die Feinarbeiten hab ich dann mit der Rotex und auch noch mal viel mit dem Handschleifer gemacht und dann war die Schale bereit für die Außenlackierung.

Damit das Epoxid an allen Stellen gleichmäßig runterläuft und auch nicht am Tisch klebenbleibt, habe ich mir aus zwei Holzleisten eine kleine Vorrichtung gebastelt, auf denen die Schale sitzt bzw. aufgeklemmt ist, sie scheint also über dem Tisch zu schweben, dann habe ich sie mit der Wasserwaage ausgerichtet.

Wieder Epoxid anmischen und streichen.

Während des Trocknungsvorgangs schien die warme Sonne auf das Werkstück und so hatte ich nach dem Aushärten ein eher unschönes Ergebnis. Durch die warmen Sonnenstrahlen waren die wenigen vorhandenen Blasen aufgebläht, außerdem hatte sich auch die Luft im Holz den Weg nach draußen gebahnt und im Epoxid Millionen kleiner Bläschen verursacht. Hmpf…

Nun, das war die erste Schicht, eine zweite war ja sowieso noch nötig, also habe ich die Schale mit feinem Schleifpapier angeschliffen und dann den Staub aus den nun offenen Bläschen gründlich mit Bürste und Pinsel entfernt.

Und nach dem Streichen der zweiten Schicht war von den vielen Bläschen auch nichts mehr zu sehen. Auf dem Bild seht Ihr auch mein zweites Epoxid-Projekt, eine Tasse aus dem gleichen Holz. Die wollte ich als Probierstück für das Gießharz machen.

Mit dem Gießen hab ich mich ein bisschen schwer getan, ich wollte nicht so recht ran. Aber es hilft ja nichts. Die Reste vom Streichharz hatte ich schon in die Schale gestrichen. Damit wollte ich den Zweig schon mal befestigen, damit er nicht beim Ausgießen nach oben schwimmt. Keine Ahnung, ob er das getan hätte, aber ich wollte kein Risiko eingehen.

Das Mischen des Gießharzes war eine stinkende Angelegenheit, der Härter riecht wirklich nicht gut und wir haben in der Werkstatt auch gründlich gelüftet. Das Harz wird nach dem Anmischen ganz flüssig. Man muss es gründlich rühren, es dürfen keine Schlieren mehr zu sehen sein nach dem Mischen. Langsam habe ich es über den Zweig gegossen. Markus hatte mir vorher ein Brettchen mit kleinen Kügelchen aus Aluminiumfolie ganz waagerecht ausgerichtet, so dass das Gießharz nicht in eine Ecke fließt, sondern schön eben wird. Die erste angemischte Menge, hier ist das Mischungsverhältnis übrigens 10 Teile Harz und 3 Teile Härter, ich hatte also 300g Harz und 90g Härter abgewogen, bedeckte gerade mal den Boden mit einer mitteldicken Schicht. In diesem Schritt wog ich also noch zweimal 300g Harz und 90g Härter ab, so dass nach dem ersten Guss schon rund 1200g Epoxid in der Schale waren.

Diese Schicht ließ ich erst mal trocknen. Obwohl es hier schon sehr klar aussah, haben sich im Laufe der langen Trockenzeit von 7 Tagen am Rand kleine Bläschen gebildet. Die kamen aber so wie es aussieht nicht aus dem Epoxid sondern aus dem Holz und blieben dann leider auch drin.

Eine Woche später habe ich dann die zweite Schicht gegossen und wieder 7 Tage aushärten lassen. Und keine Bilder mehr gemacht. Viel war dann auch nicht mehr zu tun. An der oberen Kante habe ich noch die Tropfen vom Streichepoxid weggeschliffen und den oberen Rand mit Bootslack zweimal gestrichen, dann war die Schale endlich fertig.

Sie ist mächtig schwer geworden, mehr als 2kg Epoxid sind auf dem Boden der Schale, bis der Zweig komplett bedeckt war. Aber sie gefällt mir richtig gut. Das Harz ist, bis auf die kleinen Bläschen am Rand, glasklar und sogar die unterschiedlichen Farben des Zweiges kommen gut raus.

Da sie insgesamt recht hoch ist, ist auch immer noch genügend Platz für Obst, Brot oder was auch immer. Die Äpfel scheinen in der Schale zu schweben und wenn man sie rausnimmt, sieht man den eingelegten Zweig, ich finde sie richtig schön, so habe ich sie mir vorgestellt.

Geniale Idee und super umgesetzt.

Gibt es die Möglichkeit, dass Sie mir die Vorlage zusenden könnten?

Hätte auch Interesse an anderen Vorlagen (bin Anfänger)

Danke vorab

Hallo Ase,

ich hab Ihnen eine kleine Sammlung für die Bandsäge zugeschickt.

Viele Grüße

Kerstin

Hey Kerstin

Super Arbeiten und auch super erklärt könnte ich unter umständen auch Vorlagen für Bandsäge arbeiten haben wäre echt lieb 🙂