Unser alter Couchtisch – so schön er auch ist – war uns im Laufe der Zeit doch etwas zu groß und ausladend geworden. Gewachsen ist er natürlich nicht, aber durch Umstellen von Möbeln, neuen Ablageflächen etc. hat er uns jetzt einfach zu viel Platz weggenommen. Markus wollte schon länger einen rustikalen Tisch für uns basteln, und als er bei Ebay eine Baumscheibe aus einer Akazie herausgeschnitten gesehen hatte, war er nicht mehr aufzuhalten. Die Scheibe wurde schon mal auf Verdacht hin gekauft. Als sie bei uns ankam, merkten wir aber, dass sie für einen Tisch doch ein bisschen klein ist. Ich nahm daher noch einmal Kontakt zu der Tischlerei auf, die uns die Scheibe verkauft hatte und fragte nach einer größeren aus dem gleichen Material. Herr Kluge hatte zum Glück ein solches Exemplar da und nach kurzem Verhandeln wurden wir uns einig. Er bereitete die Scheibe noch vor, und geschliffen und frisch geölt kam sie wenige Tage später bei uns an. Durchmesser um die 80 cm. Ein echtes Prachtexemplar! Die kleine aber auch. Da sollte sich doch was draus machen können.

Für das Untergestell mussten wir lange überlegen. Zuerst wollten wir aus verchromten Stahl fertige Untergestelle kaufen, aber so richtig riss uns das nicht vom Hocker. Die, die uns gefielen, waren gleich auch exorbitant teuer (nein, ich wollte keine 800 Euro dafür ausgeben), aber auf schäbigen Billiglook hatten wir auch keine Lust. Unzählige Shops wälzten wir auf der Suche nach Ideen, und dann wurde Markus tatsächlich fündig. Ein Gestell aus Holzbalken gebaut, zwei senkrechte Balken, verbunden mit einem liegenden Balken, mit einem Querbalken zur Unterstützung, so sollte es aussehen. Im Originalbild lag dort eine große Platte drauf, wir haben die senkrechten Balken unterschiedlich hoch geplant, damit die beiden Platten in der Höhe versetzt darauf liegen können. Kosten für das dort angebotene Untergestell: 2000 Euro. Designerkram ist teuer! Aber nicht, wenn man es selbst baut (jedenfalls nicht so sehr) 😉

Für das Gestell hat Markus bei Holz Becker in Darmstadt einen Eichenbalken gekauft. 5m lang, also viel zu viel für uns, aber das gibt noch eine Menge Holz zum Basteln für mich, zumal der Balken mit 120×120 mm auch stattliche Ausmaße hatte. Ein Urlaubsprojekt war geboren und heute, nach nur 3 Tagen, ist es fertig geworden.

Zuerst mussten die Balken in handliche Stücke geschnitten werden, um damit arbeiten zu können. Die Kappsäge kam hier an ihre Grenzen, sie kann nur 9cm, daher musste der Balken von zwei Seiten durchgesägt werden.

Schweren Herzens mussten wir den Balken dann auf 9cm Dicke runterhobeln. Viel dicker hätten wir das Gestell aber auch nicht haben wollen, selbst wenn die Säge die 12cm gekonnt hätte.

Die Balken sind vom Hobeln richtig schön glatt, und wir haben säckeweise Hobelspäne produziert. Ohne Staubmaske geht hier nichts. Die Risse stören uns nicht – im Gegenteil. Irgendwie macht es das Holz noch interessanter.

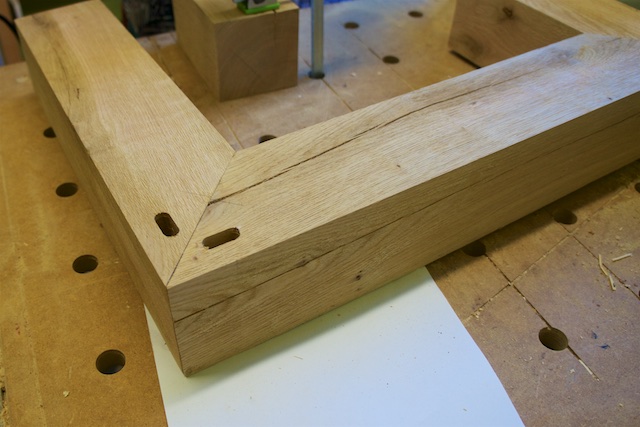

Die nun dünneren Balken können jetzt auf die passende Länge geschnitten werden. Die Verbindungen vom Querstück und den beiden senkrechten Balken sollen auf Gehrung zusammengesetzt werden, also sägen wir 45°-Winkel. Das lange Querstück an beiden Seiten und die senkrechten nur an der Unterseite.

Um die Platten auf den Balken befestigen zu können, brauchen wir noch zwei etwas flachere Balken, auf denen die Tischplatte dann aufsitzt. Markus trennt dafür ein Stück Balken in zwei Teile auf, wofür natürlich die Bandsäge zum Einsatz kommt.

Bevor nun die Teile zusammengesetzt werden, soll noch die Oberfläche gebürstet werden. Mit einer rotierenden Messingbürste werden dabei oberflächlich die weicheren Schichten vom Holz herausgekratzt und es entsteht eine rauhe Oberfläche mit strichartigen Vertiefungen. Auch unsere Parkettdielen sind auf diese Weise behandelt, das Bürsten unterstreicht noch den rustikalen Charakter der Balken.

Als alle Teile fertig gebürstet sind, sieht unsere Werkstatt (und Markus auch) aus wie nach einem Sandsturm. Leider konnten wir hier kein Absaugung anschließen, so dass der ganze Staub hochgewirbelt wurde. Ich glaube, nach unseren drei Wochen Urlaub muss ich erst mal wieder die Werkstatt putzen. Aber alle Teile sind fertig und bereit zum Zusammensetzen.

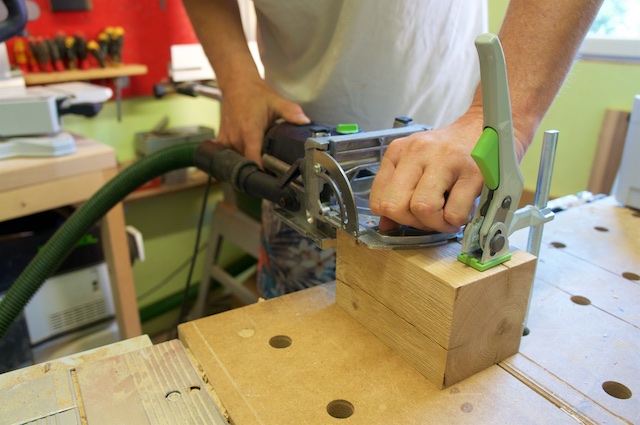

Selbstverständlich wollen wir an unserem Tisch keine Schrauben sehen, und so kommt nur leimen in Frage. Da der Tisch relativ schwer werden wird, reicht einfacher Leim vermutlich nicht aus – für unsichtbare Verbindungen haben wir aber das optimale Werkzeug – die Domino Dübelfräse von Festool. Damit kann man Leimverbindungen zum einen sehr genau und zum anderen sehr stabil gestalten. Hier sind die Dübel, für unseren Tisch kommen die größten zum Einsatz.

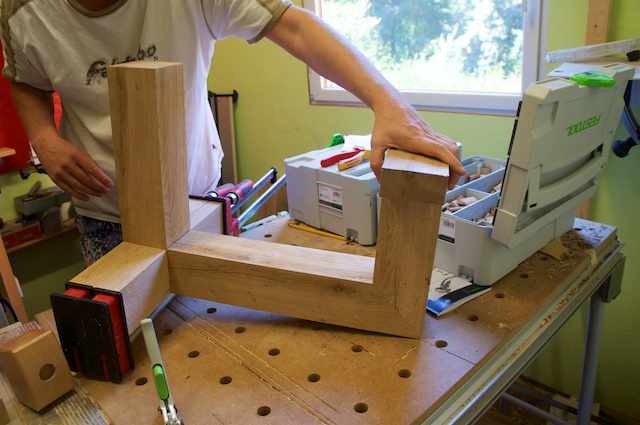

Genaues Maßnehmen ist Pflicht. Markus setzt die Teile „trocken“ zusammen, wie sie am Ende auch zusammengeleimt werden. Nun ist nur noch ein kleiner Strich über die Verbindung hinweg notwendig (an beiden Seiten für zwei Löcher) – an diesem Strich bzw. an beiden wird dann die korrekt eingestellte Dübelfräse angesetzt und das längliche Loch gefräst, so passt die Verbindung dann haargenau zusammen.

Die kann man nicht nur an rechtwinkligen Verbindungen sondern auch an Gehrungen machen.

Das Fräsen geht dann ganz schnell. Ansetzen an dem kleinen Strich, anschalten, mit dem Schieber nach vorn drücken bis zum Anschlag und fertig. Und auf der Gegenseite ganz genauso.

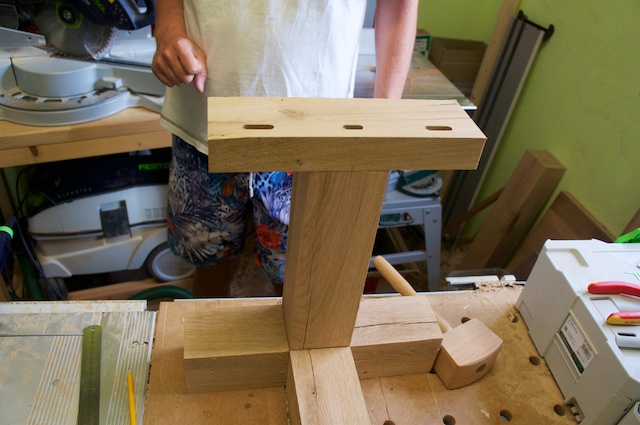

Hier kommt nun der kurze senkrechte Balken dran.

Und dann mal gucken, ob die Verbindung passt.

Die beiden Stücke können nahtlos zusammengefügt werden. Um die Verbindung herzustellen, leime ich jetzt die Dübel und die Verbindungsfläche großzügig ein.

Genauso wird mit dem anderen senkrechten Balken verfahren. Als beide dann gedübelt und verleimt waren, konnten wir auch die Klemmen ansetzen, um die Leimverbindung unter Druck aushärten zu lassen.

Wir lassen den Leim jetzt erst einmal ein paar Stunden trocknen und gehen in der Zeit schwimmen und genießen das schöne Wetter auf unserer Terrasse 🙂

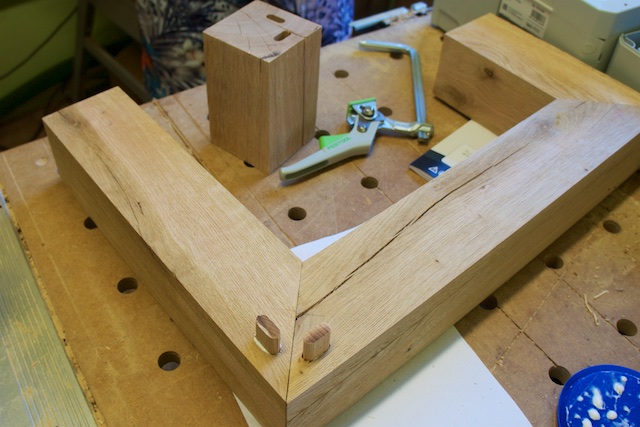

Als nächstes kommen die kurzen Stücke, die die Seite mit dem hohen senkrechten Balken an der Querseite verstärken sollen. So kann der Tisch später seitlich nicht umkippen. Die Stücke werden selbstverständlich ebenfalls mit den Dominos und Leim befestigt.

Der erste sitzt, für den zweiten wird noch einmal Maß genommen und dann ebenfalls die Dübellöcher gefräst.

Nachdem beide Stücke an das Gestell geleimt sind, werden auch hier wieder die Klemmen angesetzt, damit die Leimverbindung richtig stabil wird.

Die Trocknungszeit nutzen wir, um die schmalen Stücke auf den senkrechten Balken zu befestigen, auf denen dann die Tischplatten sitzen werden.

Nun ist ganz genaues Messen erforderlich. Wir müssen nun die Dübellöcher zum einen auf den flachen Stücken anbringen, zum anderen aber auch in der Tischplatte – und die sollten haargenau passen. Die Dübelfräse hat dafür eine spezielle Funktion, nämlich ein Verbreitern der Dübellöcher. In einem solchen Fall, wo haargenaues Messen nicht möglich ist, kann man so vorgehen, dass nur eins der Dübellöcher passgenau für den Dübel gefräst wird – dieses bestimmt dann die Position der Zusammenfügung. Die anderen Dübellöcher werden etwas breiter gefräst und sind nur noch da, um die Stabilität zu erhöhen. Wenn hier das Dübelloch dann um einen oder zwei Millimeter verschoben ist, passt der Dübel trotzdem rein, weil das Loch ja etwas breiter ist. Auf der Tischplatte werden alle Löcher in der korrekten Größe gefräst, nur auf dem Aufliegebalken ist das vergrößerte Loch.

Trotz dieser kleinen Hilfe sollten die Löcher natürlich möglichst genau gefräst werden. Markus legt eine kleine Schiene an und misst die Position der Dübellöcher auf der Tischplatte aus.

Dann werden die Löcher gefräst. Tut schon ein bisschen weh, eine so einzigartige Tischplatte anzubohren.

Zwei Löcher für die kleine Platte.

Der Bereich, wo der Aufliegebalken unter der Tischplatte sitzt, muss noch mal etwas angeschliffen werden, weil die Tischplatten ja schon geölt sind und hier der Leim nicht halten würde. Dann leime ich alle Dübel, wir stecken sie in die Löcher der Tischplatte, ich leime auch die Oberfläche des Aufliegebalkens und die Dübellöcher darin noch großzügig ein, dann kann die Tischplatte aufgelegt werden. Passt prima! Machen wir genauso für die andere Seite.

Also auch hier wieder die Position ausprobieren, anzeichnen, Löcher ausmessen und fräsen, dann den Bereich schleifen und am Ende alles gut verleimen und zusammensetzen.

Spannklemmen kriegen wir hier nicht befestigt, darum beschweren wir die Tischplatten so gut es geht, um die Leimverbindung stabil zu bekommen und lassen den Leim über Nacht aushärten.

Heute morgen nun wollten wir den Tisch fertigstellen und haben das Untergestell geölt. Ich nutze dazu ein farbneutrales Danish Oil von Rustins. Durch das Öl wird die Farbe der Eichenbalken etwas dunkler. Die dunkle Beize, die wir vorhatten aufzutragen, sparen wir uns aber, der Holzton gefällt uns nämlich sehr gut. Dann nur noch 3 Gummipads druntergeklebt, um den Fußboden zu schonen und fertig ist unser Couchtisch.

Wir tragen den Tisch vorsichtig in die Wohnung und stellen ihn erst mal vor dem Schrank ab, bis er seinen endgültigen Platz zwischen unseren Sofas einnehmen wird.

Das rustikale Designerstück gefällt uns ausgesprochen gut. Die wunderschönen Akazienplatten, ganz ganz glatt geschliffen auf den gebürsteten dicken Eichenbalken bilden einen schönen Kontrast und harmonieren doch zusammen. Die Platten sind sowohl in der Höhe versetzt als auch in der Breite, die kleine liegt etwas unter der großen.