Das Schuhchaos, das unweigerlich ein paar Jahre nach uns hier Einzug gehalten hat, hat uns schon länger gestört. Nachdem in diesem Jahr auch so vieleSportschuhe dazugekommen waren, die unser Schuhschrank nicht mehr fassen konnte, nahmen wir also den Bau eines Schuhregals in Angriff.

Ideen gab es viele. Platz haben wir nicht viel, also stand relativ schnell fest, dass wir in die Höhe bauen müssen. Auf Pinterest suchten wir nach Modellen, aber letztendlich hat Markus sich das Design selbst ausgedacht. Bedingung war, dass wieder ein dicker Balken – wie bei unserem Couchtisch – verwendet wird. Daraus entstand die Idee, in diesen Balken einfach Bretter einzulassen und diese unsichtbar zu befestigen.

Ein Besuch bei Holz Becker in Pfungstadt war wieder Pflicht. Dort gibt es Balken und Blockware in Hülle und Fülle. Wir wurden fündig, ein 5m-Balken, 12cm im Quadrat und ein Stück Blockware, eine dicke Scheibe längs aus einem Baum herausgeschnitten, 6m lang,3,5cm stark und 55cm breit, wurden aufs Auto bugsiert (das Brett einmal halbiert) und wir fuhren mit unserer Ausbeute heim. Beides massive Eiche und tonnenschwer.

Zu Hause haben wir erst mal die Höhe des Regals gemessen und den Balken auf diese Länge gesägt.

Da 12cm doch arg dick sind, hat Markus mit einem Balkenhobel den Balken auf ca. 9,5cm im Quadrat runtergehobelt. Dabei wurde er auch schön glatt und gerade. Da das ordentlich Dreck erzeugt hat, ist er dazu auf die Terrasse ausgewichen.

Der Balken war erst mal versorgt, jetzt kamen die Bretter dran. 33cm tief durften sie werden und wurden mit der Kreissäge ebenfalls auf der Terrasse gesägt. Das größte Problem war aber, dass sie relativ uneben waren. In den Dickenhobel passten sie nicht rein, der Balkenhobel war auch nicht das richtige Werkzeug dafür. Wie also kann man die Oberfläche am besten glätten? Teilweise mussten 8mm runter, um die Oberfläche eben zu bekommen.

Markus entschied sich, für die Oberfräse ein kleines Gestell zu bauen, auf dem diese hin und her geführt werden kann, dabei ganz gerade über die Oberfläche geht und diese auf den Millimeter genau abträgt auf genau die Höhe, die gebraucht wird.

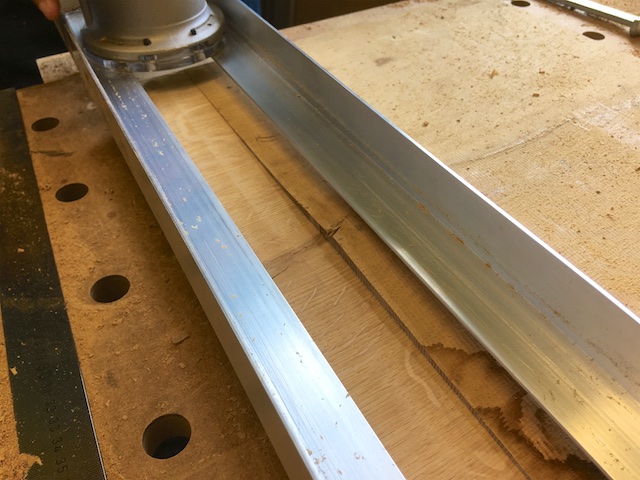

Das Gestell ist höhenverstellbar und gleitet auf kleinen Holzstücken die Schienen unseres Werktisches entlang. Dadurch ist sichergestellt, dass die Fräse exakt auf einer Höhe arbeitet und somit das Werkstück ebnet. Hier sieht man die Arbeitsweise. Und ja – es macht genau so viel Späne, wie man dort liegen sieht.

Und nun wird einfach eine Reihe gefräst, dann das Gestell etwas weitergeschoben, wieder gefräst und so weiter, bis das Brett glatt ist. Dann umgedreht, die Fräshöhe über die Schrauben links und rechts neu justiert und die andere Seite des Brettes behandelt.

Ganz kleine Unebenheiten an den Übergängen hat Markus dann mit der Rotex, dem Exzenterschleifer von Festool, geglättet, so dass die Bretter hinterher spiegelglatt waren.

Um sie nun in den Balken einsetzen zu können, mussten sowohl Balken als auch Bretter ausgesägt werden, so dass man sie dann ineinander stecken kann. Sie sollten hinten exakt mit der Hinterseite des Balkens abschließen. Hier ist sehr genaues Arbeiten absolut erforderlich. Die Bretter waren einfach. Das hat die Bandsäge erledigt.

An dem Balken haben wir länger überlegt, wie die Ausschnitte am besten gehen. Bandsäge schied aufgrund der Länge des Balkens aus. Es musste eigentlich eine mobile Lösung her. Auch hier griff Markus dann wieder auf einen Fräser zurück. 7 Bretter waren geplant, die Abstände wurden zunächst genau ausgemessen und dann aufgezeichnet.

Mit einem Winkel wurde dann genau die Position des Fräsers bestimmt, mit einer Klemme hat Markus den Winkel am Balken befestigt und konnte so mit dem Fräser an dessen Kante entlangfahren.

Die erste kleine Furche ist geschafft. Jetzt über die Drehmöglichkeit der Oberfräse den Fräskopf etwas absenken und die Furche etwas tiefer fräsen, bis die endgültige Tiefe erreicht ist. Bei den ersten beiden Vertiefungen hat Markus ziemlich tief gefräst, aber das war ein sehr materialermüdender Schritt und bei den nächsten Brettern wurden die Furchen nicht so tief gefräst, dafür aber die Ausschnitte der Bretter etwas vertieft.

Auch die Seiten des Balkens wurden leicht angefräst, damit die Bretter gut hineinpassen. Und ja – das erste Brett passt schon sehr schön rein.

Auch wenn es hier nicht so aussieht, es lässt sich noch etwas tiefer versenken und die hintere Kante schließt genau mit dem Balken ab. Perfekt!

So wurden alle 7 Ausschnitte gearbeitet und die Bretter eingepasst.

Eigentlich wäre es nicht nötig gewesen – aber zur Sicherheit wurden die Bretter von hinten noch mit einer Schraube fixiert. Dazu wurden Löcher in Balken und Brett vorgebohrt, in den Balken mit einem Forstner-Bohrer eine kleine Vertiefung gefräst und dort die Schraube dann samt Unterlegscheibe versenkt. So kann der Balken direkt an der Wand stehen, ohne dass ein Schraubenkopf für Abstand sorgt. Viel, viel Arbeit, die man hinterher nicht sieht. Aber dadurch sieht man hinterher absolut keine Schraube, keine Befestigung, die Bretter scheinen im Balken zu schweben.

Unter vielen Mühen haben wir das schwere und unhandliche Regal aus der Werkstatt bugsiert und in die Wohnung getragen. Für die Befestigung an der Wand kam uns zugute, dass wir bei uns ja ausschließlich Holzwände haben. Die angrenzende Wand, an die das Regal gelehnt werden soll, geht ins Bad. Wir haben von dort aus durch die Wand gebohrt und das Regal quasi von hinten durch die Wand angeschraubt.

Und weil ich lang genug gejammert habe, dass meine schön tapezierte Wand im Bad nicht durch Schrauben verunziert werden sollte, haben wir uns hier des gleichen Tricks bedient, den Markus für die Befestigung der Bretter im Balken verwendet hat. Ich hatte – in weiser Voraussicht – die Wand mit Vliestapete beklebt. Diese habe ich an zwei Stellen vorsichtig abgezogen, Markus hat wieder mit dem Forstnerbohrer kleine Vertiefungen gefräst und dort die dicken langen Schrauben mit Unterlegscheibe eingelassen – und ich hab die Tapete wieder darüber festgeklebt.

An einer Stelle mussten wir ein Brett noch mal etwas ausschneiden, damit es genau passt, dann stand es perfekt. Direkt an der Wand, keine Lücke, alles exakt ausgerichtet.

Noch ein bisschen Danish Oil zur Pflege des Holzes – und als das eingezogen war, das Holz schön glänzte und die Bretter trocken waren, haben wir das Regal bestückt. Es ist Platz für 14 Paar Schuhe, das ist momentan noch ausreichend 🙂

Das rustikale Regal aus Echtholz passt einfach super in unser Holzhaus. Die Schuhecke ist jetzt kein Schandfleck mehr, sondern wieder schön aufgeräumt.

Hut ab vor der handwerklichen Leistung. Die Tipps sind dank der Bilder sehr gut nachvollziehbar, auch für andere Holzarbeiten. Einfach sehr professionell. Ich hoffe der Schrank hält ein Leben lang.

Viele Grüße

Jens