Markus hat sich – uns – neue Spielzeuge für die Werkstatt gegönnt. Auch wenn wir mit der Makita Kapp- und Gehrungssäge immer sehr zufrieden waren und sie uns in den letzten Wochen auch beim Terrassenbau noch richtig gute Dienste geleistet hat, hat sie ein kleines Manko. Sie ist so groß, dass sie immer ganz oben auf dem Regal steht und mühsam zu zweit runtergehoben werden muss. Dass man das nicht für ein einzelnes Brett macht, ist klar, und doch ist so eine Kappsäge wegen ihrer Präzision eigentlich sehr nützlich. Da wir schon einige Werkzeuge von Festool haben, hat Markus nun auch die Kapp- und Gehrungssäge dieser Firma, die Kapex KS120, haben wollen, die von den Ausmaßen her ein klein wenig kompakter ist und daher nicht auf dem Regal Platz nehmen muss. Aber natürlich – auch dafür muss ein Platz gefunden werden, vor allem ein Tisch gebaut werden. Ein Plätzchen war nach langem Suchen gefunden, der in der Werkstatt möglichst wenig stört, nämlich genau dort, wo im Moment die Absaugung steht. Der Tisch sollte so gebaut werden, dass die Absaugung unten drin ihren Platz findet. Alle Materialien, die wir hier verwendet haben, hatten wir zum Glück noch vorrätig, so ist es aber ein kleiner Holzmix aus Fichte, Douglasie und Buche geworden.

Da wir gerade bei Spielzeugen sind – Markus möchte sich in Zukunft auch ein bisschen mehr dem Möbelbau widmen, und da kommt man um den Einsatz von Holzdübeln eigentlich nicht drum herum. Für Holzdübel gibt es spezielle Fräser, natürlich haben unterschiedliche Hersteller auch ihre unterschiedlichen Systeme – uns hat das Domino-System von Festool überzeugt und so kam es, dass vor kurzem nun auch eine Domino-Fräse, die kleine DF500 bei uns eingezogen ist. Für den Sägetisch haben wir sie zum ersten Mal ausprobiert und konnten so auf Schrauben fast vollkommen verzichten.

Genug der Vorrede, fangen wir mal an zu arbeiten! Für diese Säge soll der Tisch gebaut werden.

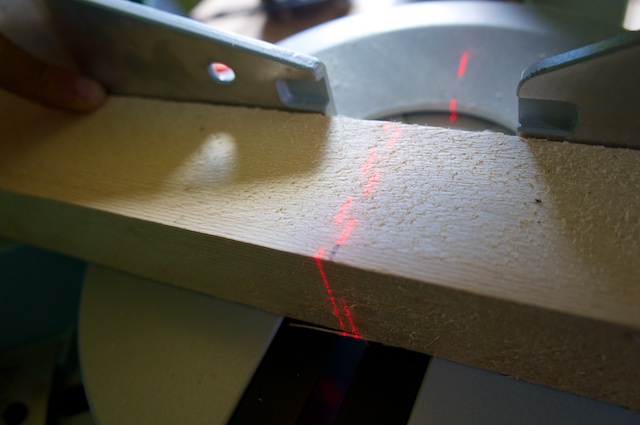

Die Tischbeine haben wir natürlich gleich mit der Kapex gesägt. Sie hat, anders als die Makita, sogar zwei Laserlinien, an denen man genau sehen kann, wo das Sägeblatt langlaufen wird. Das macht das Anlegen von ausgemessenen Stücken besonders einfach, weil man hier genau sieht, wo geschnitten wird, nämlich zwischen den Laserlinien.

Man kann also gut an der Markierung anlegen und dann gehts los. Selbstverständlich ist die Staubabsaugung angeschlossen, so dass auch kaum Sägemehl übrig bleibt. Sehr angenehm ist auch die kleine Befestigung für das Werkstück, so dass man eine Seite von Hand festhalten kann und die andere Seite eben damit gehalten wird.

Für das Gestell haben wir wieder günstige Baubalken verwendet, die wir noch übrig hatten. Die Balken sind sägerauh und darum schieben wir sie von allen Seiten durch den Dickenhobel. Zuerst wird Maß genommen und die Höhe des Hobels eingestellt.

Dann einfach durchschieben und die vielen Späne bewundern, die in unsere kurz vorher frisch gesaugte Werkstatt gepustet werden.

Die Tischbeine werden durch den Hobel wunderbar glatt, ich hab mal versucht, den Unterschied zwischen sägerauh und gehobelt zu fotografieren.

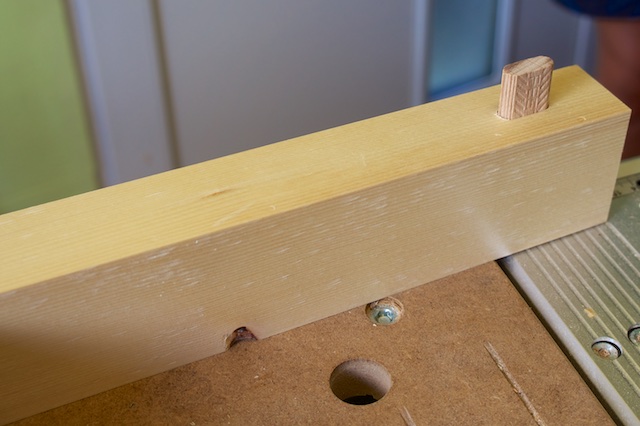

Jeweils 4 Balken in 3 unterschiedlichen Längen können nun zu einem Gestell zusammengesetzt werden. Befestigt werden sie nicht mit Schrauben sondern geleimt und mit diesen kleinen Gesellen hier verstärkt.

Markus nimmt den Anschlag der Dominofräse zu Hilfe, setzt die Fräse an, schaltet das Gerät ein, und dann muss er nur noch eine Vorwärtsbewegung mit der Fräse machen – das längliche Loch wird dann ganz automatisch gefräst.

Die Dominos passen da natürlich perfekt rein.

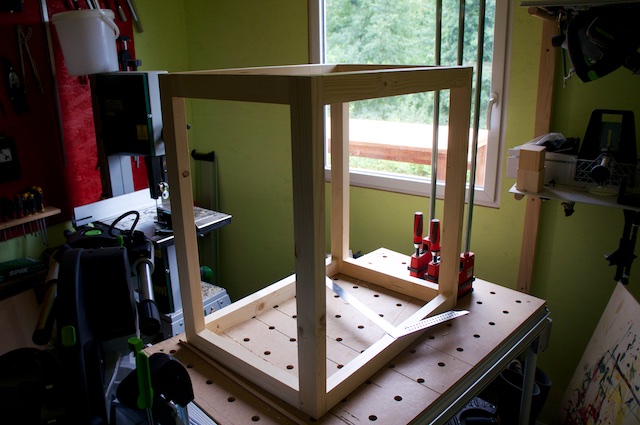

Irgendwie hat Markus es geschafft, die Löcher komplett an den richtigen Stellen zu setzen – ich war damit völlig überfordert. Aber immerhin – ein Rahmen ist fertig.

Und kurze Zeit später das ganze Gestell.

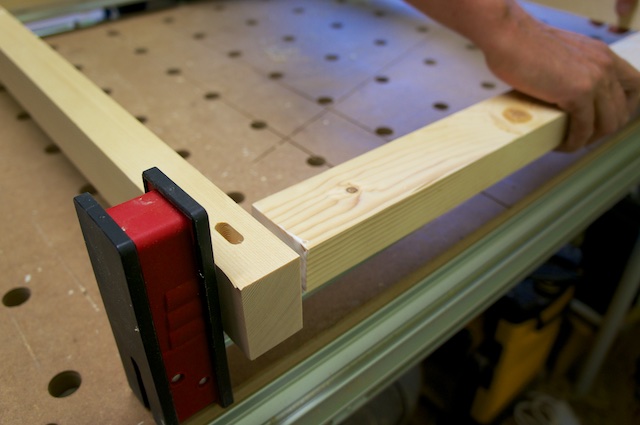

Das ist jetzt natürlich noch alles ein bisschen wackelig, ganz klar. Wir begannen mit dem Verleimen des Gestells. Sowohl die Auflageflächen der Balken als auch natürlich die Dominos selbst (bzw. die Dübellöcher) wurden gut eingeleimt. Wir begannen erst mal mit einer Ebene, die wir mit den großen Klemmen von Bessey gut zusammensetzen und festspannen konnten.

Das gleiche dann nach der Trocknungszeit noch einmal und dann gingen wir in die Höhe. Beim Anlegen der Klemmen achteten wir auf rechte Winkel am Gestell, und das hat auch ganz gut funktioniert.

Als Tischplatte haben wir eine dicke Arbeitsplatte aus Buchenleimholz genommen und uns ein Stück davon mit der Tauchsäge zurechtgeschnitten. Eine erste Anprobe zeigt, dass die gut draufpasst.

Auch die Tischplatte will Markus mit den Dominodübeln befestigen. Fotografiert hat er nur zwei Seiten, kaum lässt man den Mann mal allein in die Werkstatt gibt es nur noch halbe Fotos. Er hat mir jedenfalls versichert, dass die Tischplatte rundherum mit Holzdübeln versorgt ist.

Und auch die Tischplatte wird natürlich gut verleimt, und sofort ist das Gestell deutlich schwerer geworden. Die dicke Buchenplatte wiegt ganz schön was.

Als wir am Nachmittag aus der Werkstatt kamen, hatten wir ein besonders freudiges Erlebnis. Wir haben direkt neben unserem Haus einen ziemlich großen Feuersalamander herumwandern sehen. Die Kamera hatte ich noch in der Hand und so habe ich gleich mal ein paar Bilder gemacht, bevor er unter unserer Wassertonne verschwunden ist.

Am nächsten Tag ging es wieder frisch ans Werk. Als erstes haben wir uns die Tischplatte ein wenig verschönert. Beim Sägen durch das dicke und sehr harte Holz sind leider ein paar unschöne Verbrennungen an der Seite passiert – aber kein Problem, die werden mit der Rotex schnell weggeschliffen.

So geht es auch den leichten Druckstellen von den Klemmen, die auf der Platte gelandet sind. Angefangen mit einem rauhen Blatt der Körnung 40 haben wir uns bis auf Körnung 220 vorgearbeitet und somit die Tischplatte fast poliert.

Mit einem großen Abrundfräser hat Markus auch noch die Kanten der Tischplatte abgerundet. Die kleine DeWalt-Fräse ist immer sehr schnell einsatzbereit und erledigt solche kleinen Arbeiten einfach hervorragend.

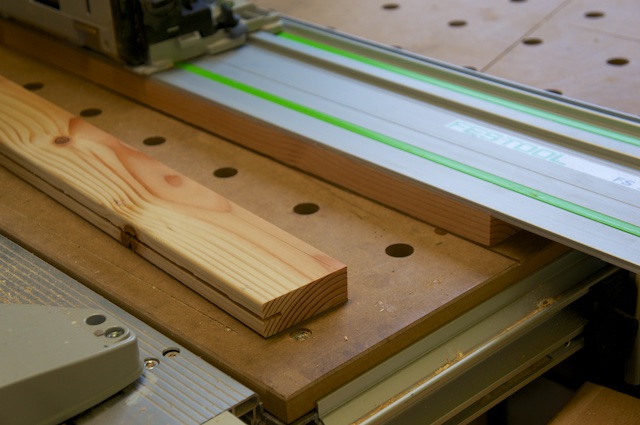

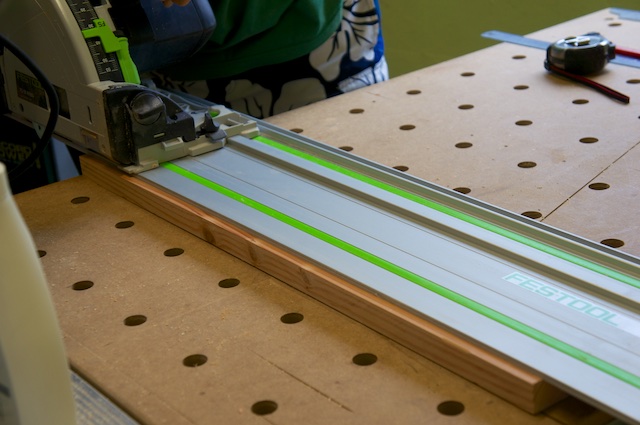

Oben rum ist der Tisch ja nun schon fertig, aber unten fehlen noch ein paar Kleinigkeiten, die das Leben leichter machen sollen. Markus möchte nämlich die Absaugung auf kleine Schienen im Tisch setzen, statt sie einfach unter den Tisch zu schieben. Das macht zwar beim Bauen ein bisschen mehr Arbeit, aber ist sinnvoll, weil der Tisch samt Absaugung häufig bewegt werden muss und man auf diese Weise nicht immer Tisch und Absaugung getrennt verschieben muss. Darum werden erst mal zwei Schienen aus einer von der Terrasse übrig gebliebenen Diele gesägt. Auch hier verwenden wir wieder die Tauchsäge mit der Schiene.

Damit die Absaugung nicht versehentlich von den Schienen runterrollen kann, hat Markus kleine Begrenzungen an der Seite und hinten geplant. Für die seitliche Begrenzung schneidet er schmale Leisten aus einem weiteren Stück Diele heraus.

Und so wird das ganze dann aussehen.

Es ist wieder Zeit zu leimen.

Auch die schmalen Seitenbegrenzungen werden verleimt, wobei das Ansetzen der Klemmen hier nicht ganz einfach ist, weil sie so schmal sind. Im Hintergrund macht Markus auch schon wieder die Dominofräse bereit.

Für die Begrenzung nach hinten hin haben wir ebenfalls eine kleine Leiste zurechtgesägt. Diese muss aber noch mal ein bisschen ausgeschnitten werden, damit sie genau in die seitlichen Leisten reinpasst. Das Ausschneiden geht mit einem Fräser leichter, hier ist aber Freihand-Arbeit angesagt. Markus hat die Ausschnitte auf die Leiste aufgezeichnet und die Leiste auf dem Tisch befestigt.

Die Vorarbeit verrichtet der ganz kleine Abrichtfräser.

Mit einem größeren Fräser, der auf die gleiche Höhe eingestellt ist, wird der Rest auch noch weggenommen.

Und dann kann die Leiste fast schon montiert werden. Wir erinnern uns, Markus hatte noch mal die Dübelfräse angeschlossen. Um die Leiste sicher zu befestigen, nimmt er hier noch mal zwei Dübel und fräst somit die Löcher in die Leiste und in das Tischgestell. Die Stellen hat er auf beiden Seiten markiert, als er die Leiste mal probesitzen lässt, so kommen die Dübellöcher dann an die passende Stelle.

Mit genügend Leim an den Dübeln und den Auflageflächen kann die Leiste nun befestigt werden, mit Klemmen wird sie so lange festgehalten, bis der Leim getrocknet ist. Dabei wird auch hier wieder der Druck sowohl von oben (kleine grüne Festool-Klemmen) als auch von der Seite (große rote Bessey-Klemmen) ausgeübt.

Jetzt fehlen nur noch die Räder, um den Tisch auch mobil zu machen, und hier verwenden wir nun zum allerersten Mal ein paar Schrauben.

Wir stellen den Tisch jetzt endlich auf – er ist super stabil geworden. Die Kappsäge trägt er ganz locker.

Und dann – passt die Absaugung an ihren Platz? Sie passt! Und zwar perfekt.

Die Rollen stehen genau auf ihren Schienen, und sie kann weder nach hinten noch seitlich runterfallen. Bei Bedarf ist sie leicht nach vorn rauszuziehen.

Markus befestigt die Kapex nun noch auf dem Tisch mit zwei zugehörigen Schrauben, und dann ist unser mobiler Sägetisch fertig.

Das war ein Projekt, an dem wir ein paar Stunden gearbeitet und viel gelernt haben. Unsere neuen Werkzeuge haben sich als wunderbare Ergänzung für unsere Werkstatt herausgestellt. Nach diesem ersten Versuch mit den Dominos werden wir die Dübelfräse nun sicher häufiger einsetzen. Die Möglichkeiten sind ja fast unbegrenzt, um stabile und unsichtbare Verbindungen herzustellen.